Auteur : Mathieu SUARD

Directeur de thèse : Rémy DENDIEVEL

Co Directeur : François VILLENEUVE

Co Encadrant : Frédéric VIGNAT

Directeur de thèse : Rémy DENDIEVEL

Co Directeur : François VILLENEUVE

Co Encadrant : Frédéric VIGNAT

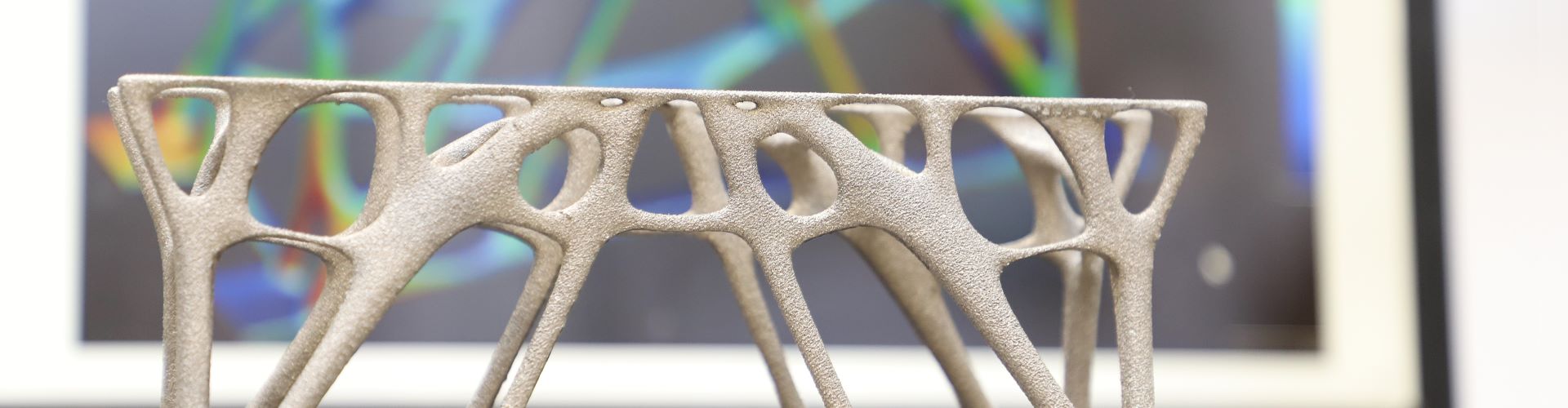

Caractérisation et Optimisation de structures treillis

fabriquées par Electron Beam Melting

fabriquées par Electron Beam Melting

Le récent développement de la Fabrication Additive de pièces métalliques permet d’élaborer directement des structures à partir de modèles 3D. En particulier, la technologie

"Electron Beam Melting" (EBM) permet la fusion sélective, couche par couche, de poudres métalliques. Elle autorise la réalisation de géométries très complexes mais apporte de

nouvelles contraintes de fabrication.

Ce travail se concentre sur la caractérisation géométrique et mécanique de structures treillis produites par cette méthode. Les pièces fabriquées sont comparées au design initial à

travers des caractérisations par tomographie aux rayons X. Les propriétés mécaniques sont testées en compression uni-axiale. Pour les poutres de faibles épaisseur, la différence entre

la structure numérique et celle fabriquée devient significative. Les écarts au design initial se traduisent pour chaque poutre par un concept de matière mécaniquement efficace. D’un

point de vue modélisation, ce concept est pris en compte en remplaçant la poutre fabriquée par un cylindre avec un diamètre mécaniquement équivalent. Ce diamètre équivalent est

utilisé dans des simulations et optimisations "réalistes" intégrant ainsi les contraintes de fabrication de la technologie EBM.

Différentes stratégies sont aussi proposées pour réduire la proportion de volume "inefficace" et améliorer le contrôle de la taille des poutres, soit en jouant sur les paramètres procédé

et les stratégies de fusion, soit en effectuant des post-traitements.

Mots clés : Electron Beam Melting ; Fabrication Additive ; Structures Treillis ; Tomographie aux rayons X; Simulation Eléments Finis.

"Electron Beam Melting" (EBM) permet la fusion sélective, couche par couche, de poudres métalliques. Elle autorise la réalisation de géométries très complexes mais apporte de

nouvelles contraintes de fabrication.

Ce travail se concentre sur la caractérisation géométrique et mécanique de structures treillis produites par cette méthode. Les pièces fabriquées sont comparées au design initial à

travers des caractérisations par tomographie aux rayons X. Les propriétés mécaniques sont testées en compression uni-axiale. Pour les poutres de faibles épaisseur, la différence entre

la structure numérique et celle fabriquée devient significative. Les écarts au design initial se traduisent pour chaque poutre par un concept de matière mécaniquement efficace. D’un

point de vue modélisation, ce concept est pris en compte en remplaçant la poutre fabriquée par un cylindre avec un diamètre mécaniquement équivalent. Ce diamètre équivalent est

utilisé dans des simulations et optimisations "réalistes" intégrant ainsi les contraintes de fabrication de la technologie EBM.

Différentes stratégies sont aussi proposées pour réduire la proportion de volume "inefficace" et améliorer le contrôle de la taille des poutres, soit en jouant sur les paramètres procédé

et les stratégies de fusion, soit en effectuant des post-traitements.

Mots clés : Electron Beam Melting ; Fabrication Additive ; Structures Treillis ; Tomographie aux rayons X; Simulation Eléments Finis.